Projekt

In Line Maskieranlage

,Aufgabenstellung:

Die Beschichtungsanlage hat die Funktion, Kunststoff Spritzgussteile mit einer Hotmelt-Maskierung an den gekennzeichneten Stellen zu beschichten.

Der aufgebrachte Flüssigklebstoff wird in der Anlage, vor dem Entnehmen der Teile, durch die natürliche Erkaltung fest. Der so entstandene Klebefilm musste spezifizierten technischen Anforderungen entsprechen. Im Wesentlichen sind dies die Haftung, die rückstandsfreie Lösbarkeit an einem Stück und eine gleichmäßige spezifizierte Schichtdicke.

Mit der Beschichtungsanlage wird der gleichmäßige Filmauftrag an den vorgegebenen Positionen beeinflusst. Die speziellen Kleber, technischen Eigenschaften wie Haftung und Rückstände können nur indirekt beeinflusst werden (z.B. durch eine falsch gewählte Auftragstemperatur). Die gesamte Anlage ist hochgelegt, damit können durch ein unter der Anlage installiertes Transportband auch Produkte ohne Beschichtung produziert werden.

Die Beschichtung wurde gemeinsam mit dem Klebstoffhersteller im Vorfeld bei uns im Technikum spezifiziert und auch qualifiziert.

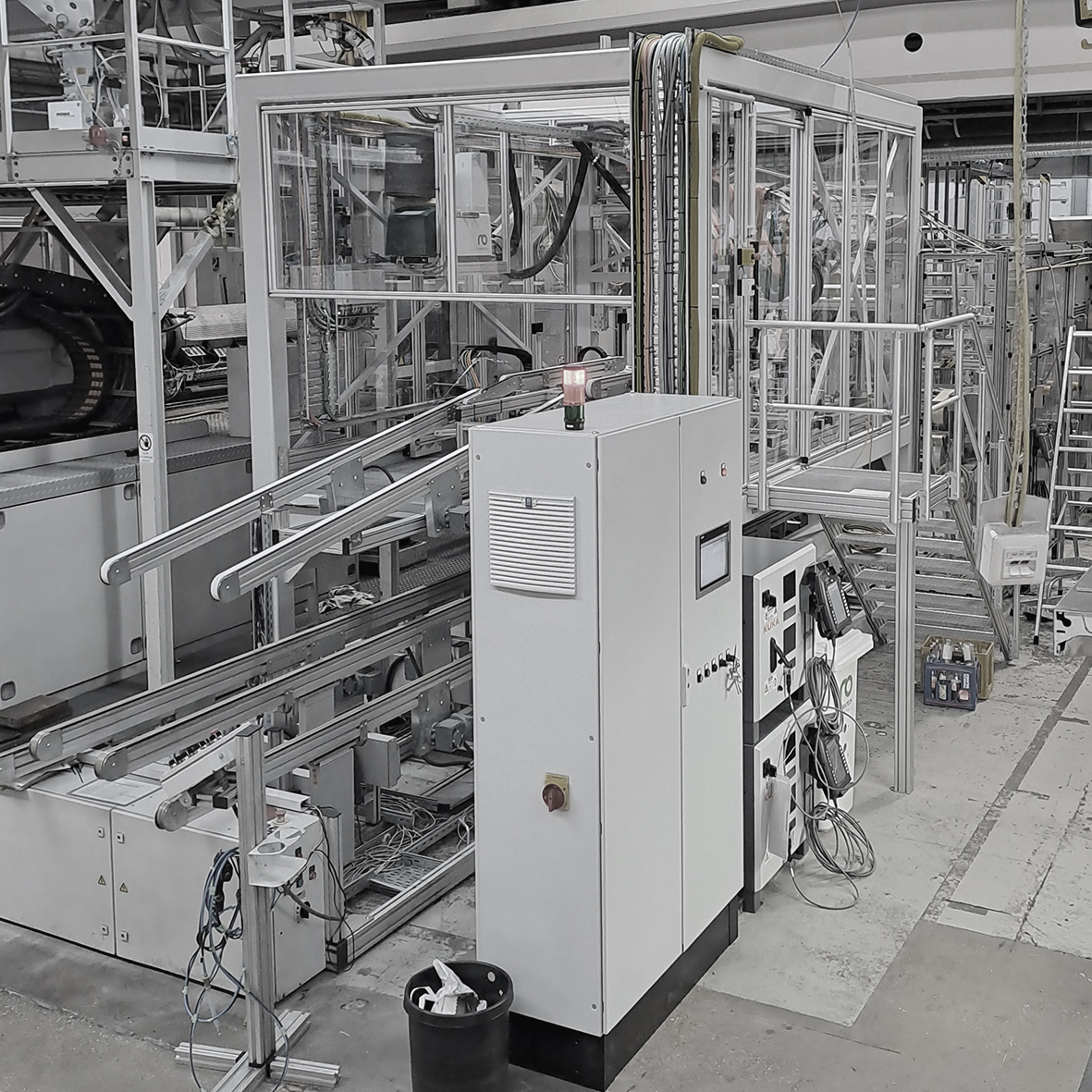

Die gesamte Anlage wurde vor der Installation beim Kunden bei uns komplett aufgebaut und getestet.

Anlage:

Material:

Bauteile:

Betrieb:

Stückzahl:

600.000 Teile / Jahr

Produktübergabe

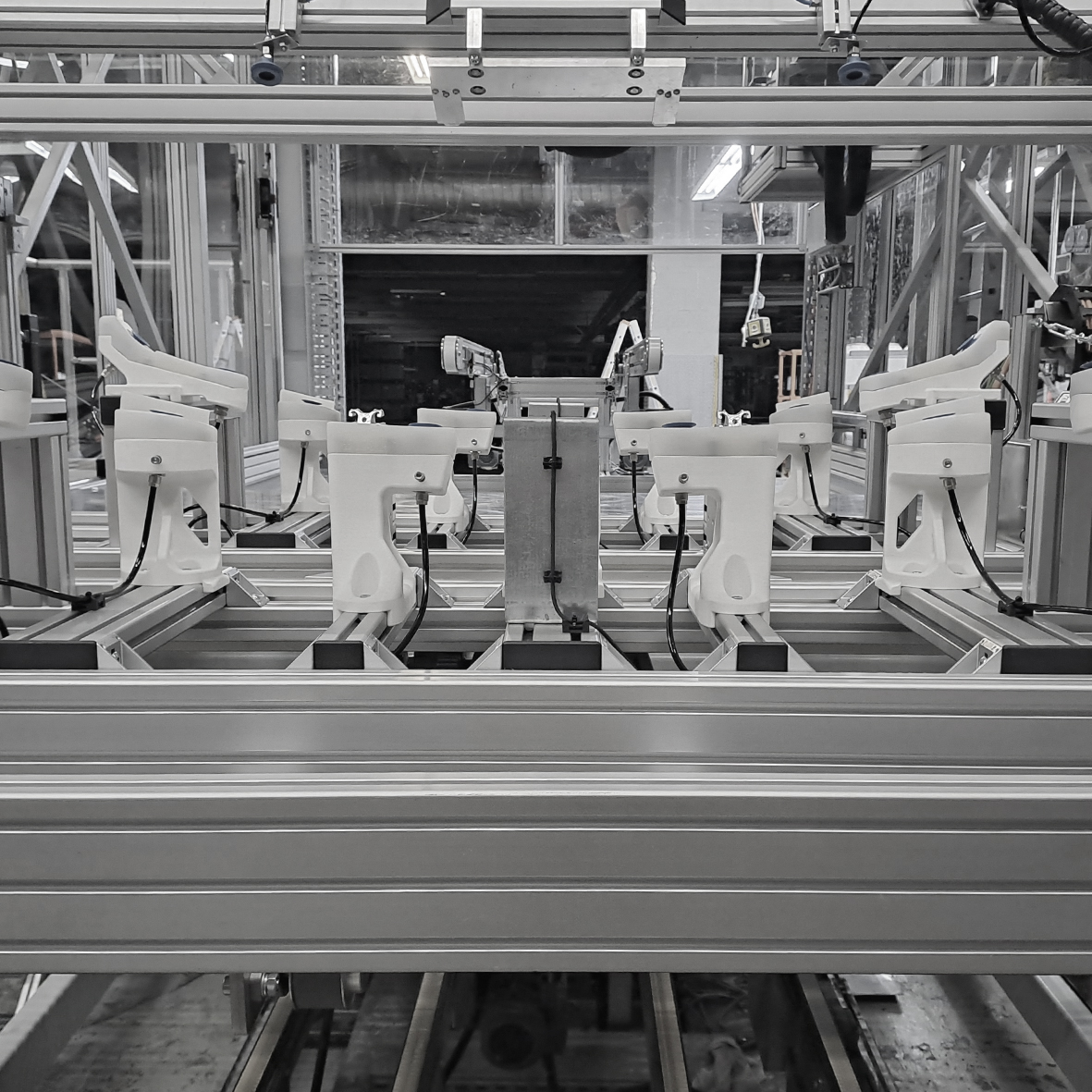

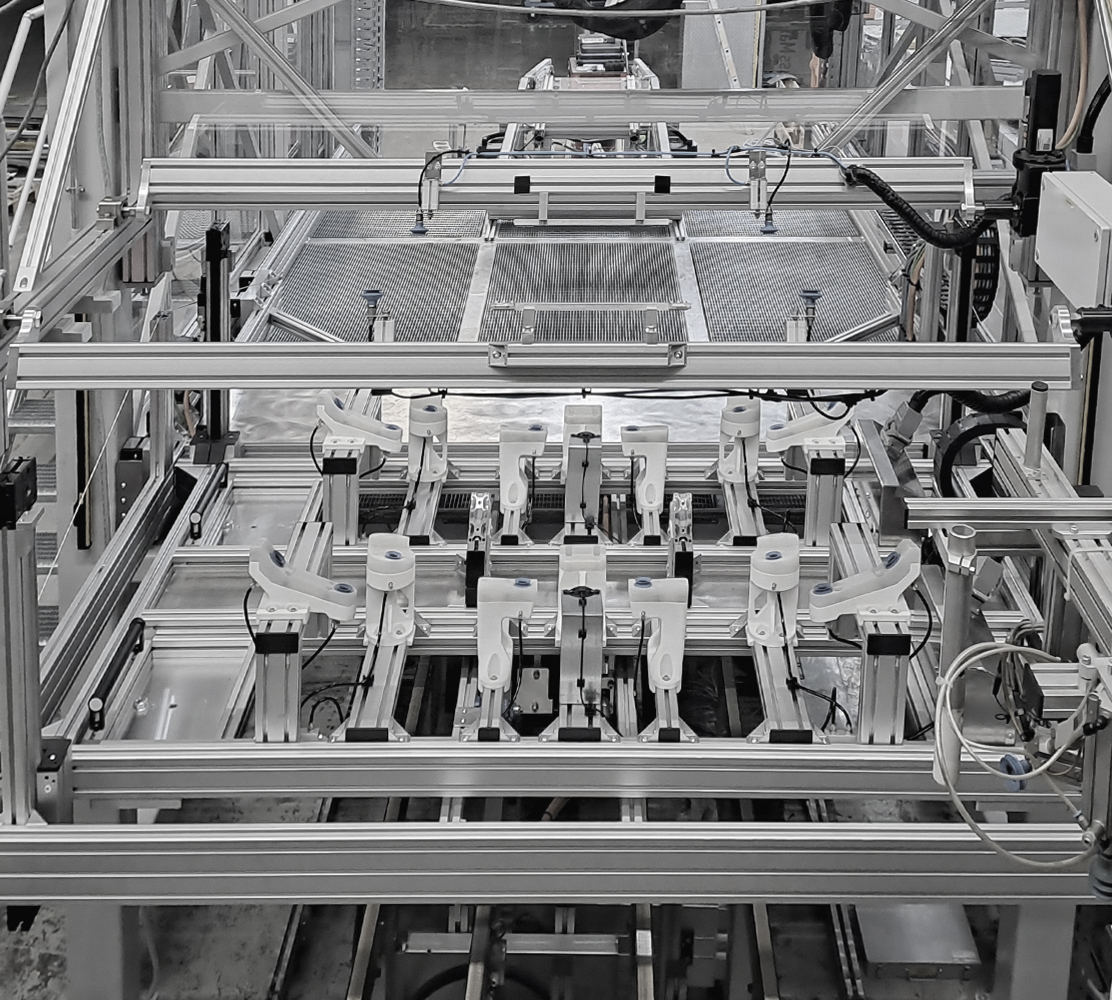

Schwenkantrieb und Warenträger

Die Warenübergabe erfolgt direkt aus der Spritzgussanlage über einen Roboter, die Bauteile werden über eine Schwenkvorrichtung in die Warentäger eingelegt. Dabei liegen die Warentäger fest verschraubt in der Hubvorrichtung welche fest in dem Transportschlitten verbaut ist. Die Positionierung der Bauteile erfolgt durch Vakuum-Saugnäpfe, welche in 3D gedruckt Formen verbaut sind.

Bewegung

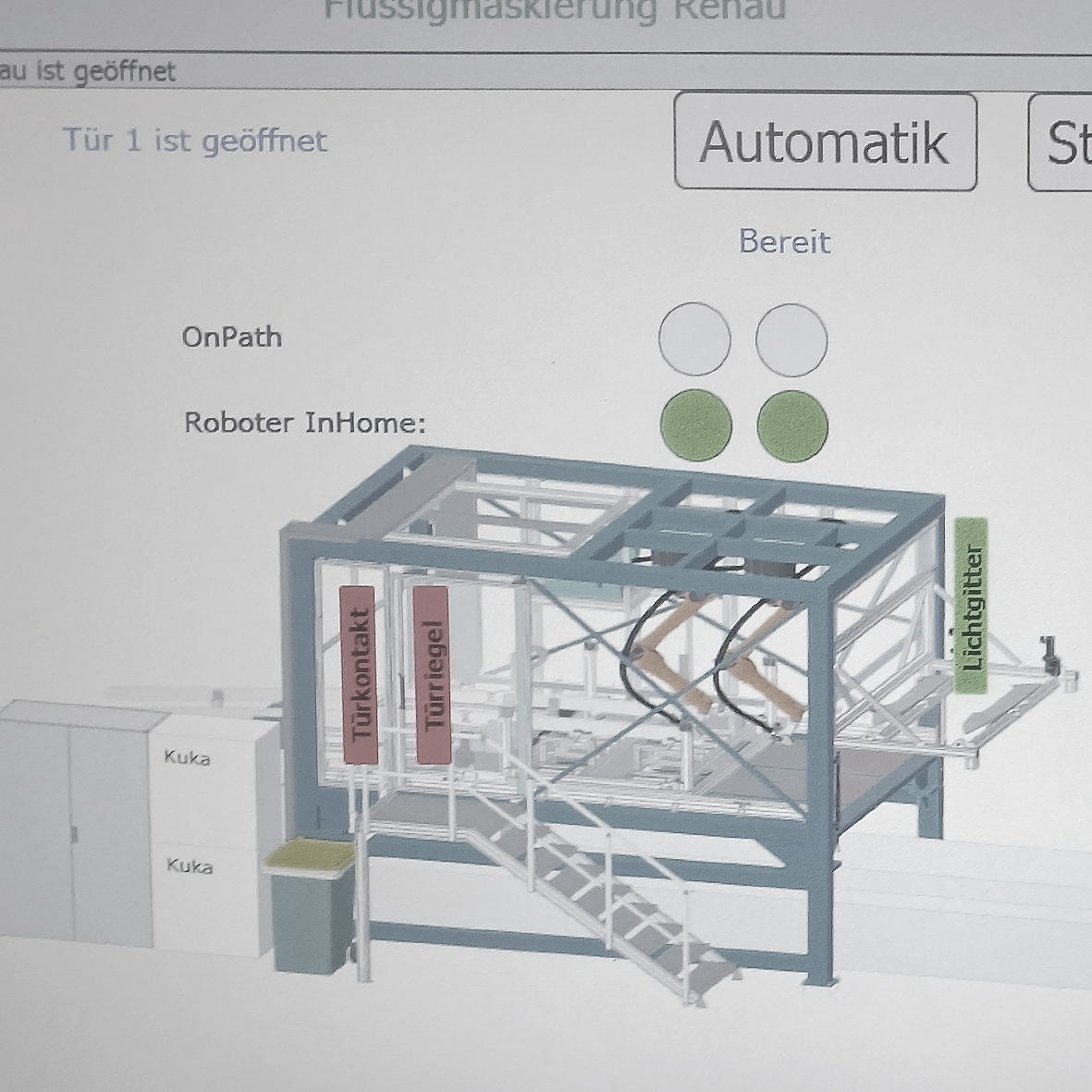

Transport und Sicherheit

Das Einbringen der Bauteile in die Anlage erfolgt über einen Transportschlitten, welcher auch über eine Hebefunktion der Bauteilträger verfügt. Dies ist für die Bauteilaufnahme wichtig und ermöglicht eine optimale Positionierung für die Beschichtung. Damit konnte auch das Ablegen auf das Abnahme-Transportband realisiert werden.

Zur Sicherheit wurden alle beweglichen Elemente durch Trennwände, Lichtschranken oder Sensorik vor unbefugten Begehen geschützt.

Beschichtung

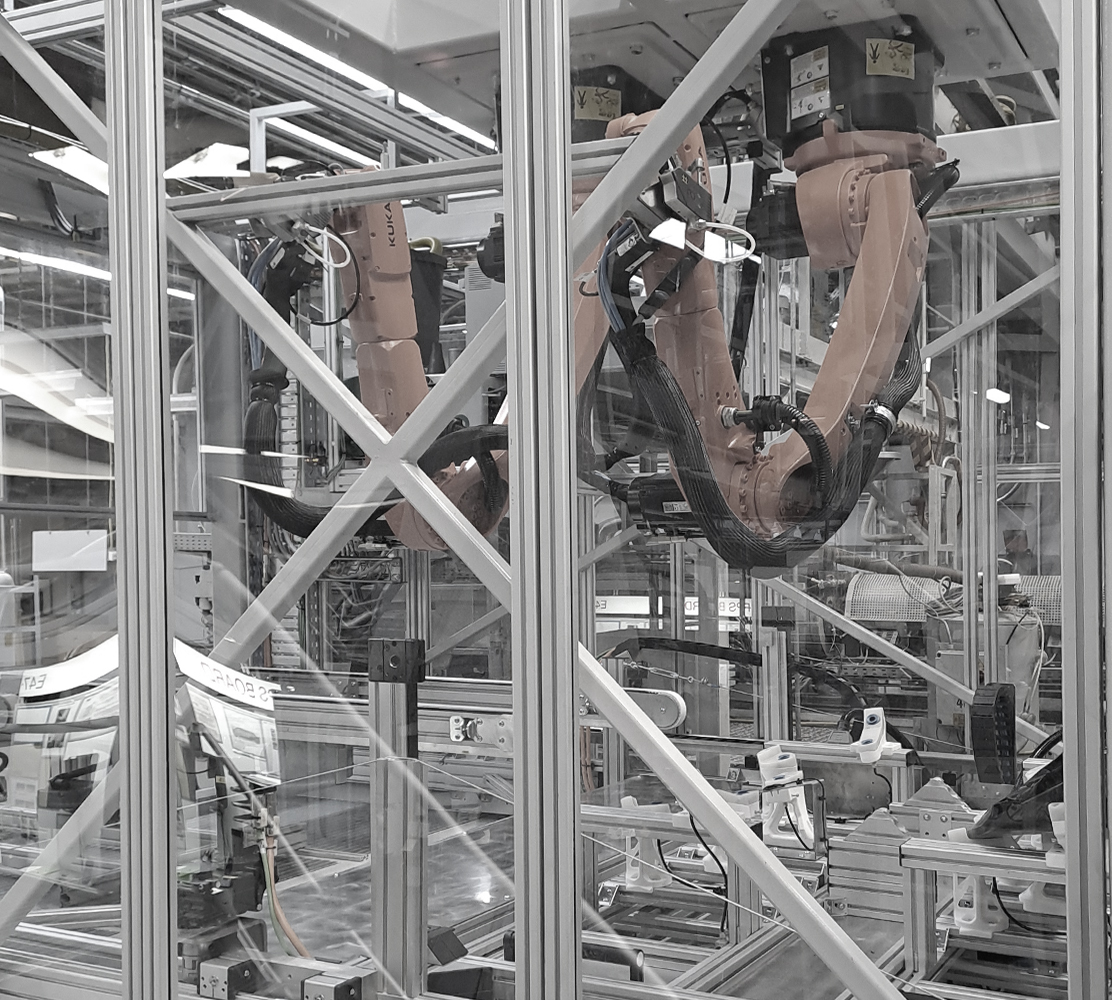

Roboter und Applikation

Um die vorgegebene Taktzeit zu erreichen, war notwendig, zwei synchron arbeitende Roboter einzusetzen.

Als Beschichtungsmedium kommt ein Hotmelt zum Einsatz. Dieser wird über eine Zahnradpumpe über das Roboterprogramm gesteuert, um die benötigte Geschwindigkeit und Präzision für die Applikation zu ermöglichen. Die Pistole ist am Roboter mit einer Spezialverhängung befestigt, welche bei Bauteilberührung nachgibt. Dies verhindert mögliche Kollisionen, da die Düse für eine optimale Beschichtung einen konstanten Abstand von 5 mm vom Bauteil haben sollte.

Nach dem erfolgreichen Beschichtungsprozess werden die Bauteile auf das Abgabeförderband gelegt und zur Abnahmestelle befördert.